Miten voin mitata pinnan karheuden?

Voit laskea pinnan karheuden mittaamalla pinnan keskimääräiset huiput ja laaksot. Mittausarvoa kutsutaan usein nimellä 'Ra', joka tarkoittaa 'keskimääräistä karheutta'. Ra on kuitenkin erittäin hyödyllinen mittausparametri. Se auttaa myös määrittämään tuotteen tai osan vaatimustenmukaisuuden erilaisten alan standardien kanssa.

Tämä tehdään vertaamalla pintakäsittelykarttoihin.

Mikä erottaa Ra:n ja Rz:n pinnankarheuskaaviossa?

Ra mittaa huippujen ja laaksojen välistä keskimääräistä pituutta. Se mittaa myös poikkeamaa keskiviivasta pinnalla näytteenottoalueen sisällä.

Toisaalta Rz auttaa mittaamaan korkeimman huipun ja alimman laakson välisen pystysuoran etäisyyden. Se tekee tämän viiden näytteenottoetäisyyden sisällä ja laskee sitten mitattujen etäisyyksien keskiarvon.

Mitkä tekijät vaikuttavat pinnan viimeistelyyn?

Pinnan viimeistelyyn vaikuttaa useita tekijöitä. Näistä merkittävin on valmistusprosessi. Koneistusprosessit, kuten sorvaus, jyrsintä ja hionta, riippuvat useista tekijöistä. Siksi pinnan viimeistelyyn vaikuttavia tekijöitä ovat mm.

jälkeen:

Syötteet ja nopeudet

Koneen kunto

Työstöradan parametrit

Leikkausleveys (askellus)

Työkalun taipuma

Leikkaussyvyys

Tärinä

Jäähdytysneste

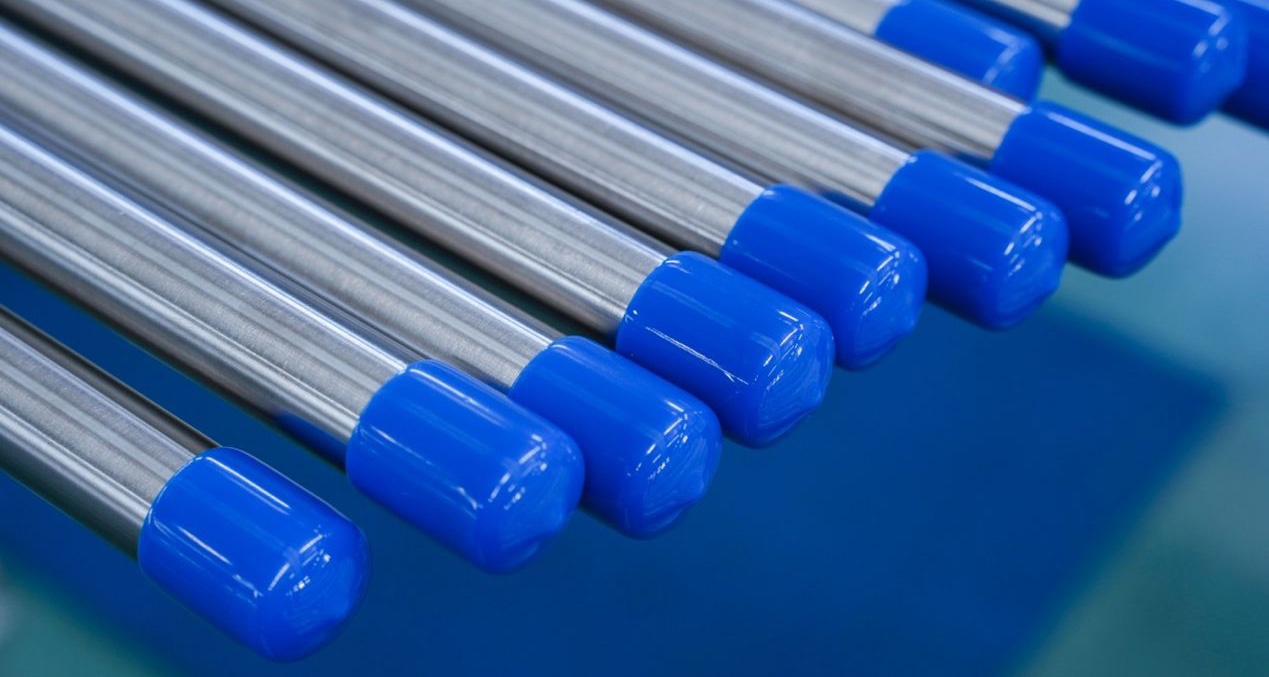

Tarkkuusputkien prosessi

Korkean suorituskyvyn omaavien ruostumattomasta teräksestä valmistettujen tarkkuusputkien käsittely- ja muovaustekniikka eroaa perinteisistä saumattomista putkista. Perinteiset saumattomat putkiaihiot valmistetaan yleensä kaksivalssisella ristivalssauksella kuumavalssauksella, ja putkien muovausprosessissa käytetään yleensä vetomuovausprosessia. Ruostumattomasta teräksestä valmistettuja tarkkuusputkia käytetään yleensä tarkkuusinstrumenteissa tai lääkinnällisissä laitteissa. Niiden hinnat ovat suhteellisen korkeat, ja niitä käytetään yleensä myös keskeisissä laitteissa ja instrumenteissa. Siksi tarkkuusruostumattomasta teräksestä valmistettujen putkien materiaalille, tarkkuudelle ja pinnan viimeistelylle asetetaan erittäin korkeat vaatimukset.

Korkean suorituskyvyn ja vaikeasti muovattavien materiaalien putkiaihiot valmistetaan yleensä kuumapursotuksella, ja putkien muovaus tapahtuu yleensä kylmävalssauksella. Näille prosesseille on ominaista korkea tarkkuus, suuri plastinen muodonmuutos ja hyvät putkirakenteen ominaisuudet, joten niitä käytetään.

Yleensä siviilikäyttöön tarkoitetut tarkkuusruostumattomasta teräksestä valmistetut putket ovat 301 ruostumatonta terästä, 304 ruostumatonta terästä, 316 ruostumatonta terästä, 316L ruostumatonta terästä ja 310S ruostumatonta terästä. Yleensä valmistetaan yli NI8-materiaaleja, eli yli 304-materiaaleja, eikä valmisteta vähäpitoisia ruostumattomasta teräksestä valmistettuja tarkkuusputkia.

Ruostumattomasta teräksestä valmistettuja ruostumattomia raudanpaloja kutsutaan yleensä 201 ja 202, koska ne ovat magneettisia ja vetävät puoleensa magneetteja. Myös 301 on ei-magneettinen, mutta kylmämuokkauksen jälkeen ne ovat magneettisia ja vetävät puoleensa magneetteja. 304 ja 316 ovat ei-magneettisia, eivätkä ne tartu magneetteihin eivätkä tartu magneetteihin. Tärkein syy magneettisuuteen on se, että ruostumaton teräs sisältää kromia, nikkeliä ja muita alkuaineita eri suhteissa ja metallografisissa rakenteissa. Yhdistämällä edellä mainitut ominaisuudet on myös mahdollista käyttää magneettia ruostumattoman teräksen laadun arvioimiseen, mutta tämä menetelmä ei ole tieteellinen, koska ruostumattoman teräksen tuotantoprosessissa on kylmäveto, kuumaveto ja parempi jälkikäsittely, joten magneettisuus on vähäisempää tai olematonta. Jos se ei ole hyvä, magneettisuus on suurempi, mikä ei voi heijastaa ruostumattoman teräksen puhtautta. Käyttäjät voivat myös arvioida tarkkuusruostumattomasta teräksestä valmistettujen putkien pakkauksen ja ulkonäön perusteella karheutta, tasaista paksuutta ja sitä, onko pinnalla tahroja.

Putkien prosessoinnin myöhemmät valssaus- ja vetoprosessit ovat myös erittäin tärkeitä. Esimerkiksi voiteluaineiden ja pintaoksidien poisto suulakepuristuksessa ei ole ihanteellista, mikä vaikuttaa vakavasti ruostumattomasta teräksestä valmistettujen tarkkuusputkien tarkkuuteen ja pinnanlaatuun.

Julkaisun aika: 21.11.2023